چیلر تراکمی

چیلر دستگاهی است که با استفاده از یک سیال خنک کننده در سیکل تبرید، سیال دیگری(عمدتا آب) را برای مصارف صنعتی یا تهویه مطبوع خنک می کند. آب سرد تولید شده در اواپراتور چیلر سیستم صنعتی برای خنک کردن بخشهایی از ماشین آلات و در تهویه مطبوع جهت خنک کردن هوا از طریق هواساز , فن کویل و…. مورد استفاده قرار می گیرد.

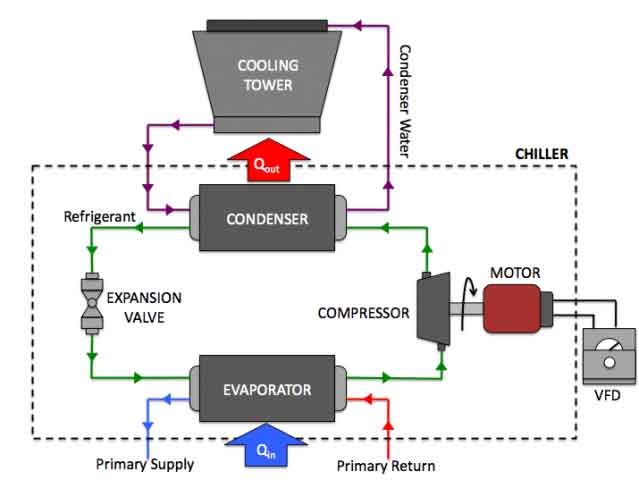

اجزاء اصلی تشکیل دهنده یک چیلر تراکمی

اکثر متخصصان روی این موضوع هم نظر هستند که استفاده از تکنولوژی اینورتر هم در موتور الکتریکی کمپرسور و هم فن های سیستم تهویه مطبوع نسبت به موتورهای دور ثابت یک ، دو یا سه حالته مزایای فراوانی هم از نظر کنترل پیوسته و هم کاهش مصرف انرژی دارند. استفاده از اینورتر قیمت اولیه سیستم را بالا می برد و معمولا به صورت یک آپشن در نظر گرفته می شود که با توجه به نیاز یا درخواست مشتری، از موتور فن اینورتر در سیستم استفاده می شود ولی از طریق کاهش مصرف انرژی این هزینه برگشت پذیر می باشد. موتور فن اینورتر )دور متغیر( همانطور که از نامش پیداست به طور پیوسته و متناسب با نیاز دمایی ، دور فن را از بازه حداقل تا حداکثر تغییر می دهد ولی موتور فن دور ثابت معمولا در دو حالت کم بار Part load) ( و تمام بار Full Load) ( و در دو سرعت ثابت کم یا زیاد کار می کند .

کاهش مصرف آب در برج خنک کن-کولینگ تاور خشکسالی های اخیر و کاهش منابع آب در اقصی نقاط دنیا به خصوص ایران از یکسو و افزایش قیمت های آب و برق از سوی دیگر، موجب گردیده است که مدیران کلان سازمانها و کارخانجات، در فکر کاهش مصرف آب و برق در تجهیزات خود باشند. یکی از تجهیزاتی که مصرف آب بسیار زیادی دارد و در عین حال در صورت فرسودگی و عدم بهره گیری از علم روز می تواند موجب اتلاف فراوان آب و برق گردد، برج خنک کننده Cooling Tower) ( است. برجهای خنک کننده پالایشگاه، نیروگاه، پتروشیمی و صنایع فولاد به دلیل حجم بالای آب خنک شونده، ابعاد بسیار بزرگی دارند و عموما به صورت برج های خنک کن صنعتی بتنی و فایبر گلاسی هستند.

در اکثر موارد استفاده از برج خنک کننده، نیاز نیست که برج در تمامی اوقات با حداکثر ظرفیت کار کند. لذا در روش

قدیمی تر با قرار دادن یک ترموستات در مسیر برگشت آب برج، سیستم موتور و فن برج خنک کننده برای حفظ دمای مشخص شده بارها روشن و خاموش می گردد. با هر بار خاموش و روشن شدن، موتور ضمن آمپرکشی زیاد و وارد آمدن تنش های مکانیکی شدید به فن و پولی کاهش سرعت، سر و صدای زیادی بوجود می آید که در نهایت عمر برج خنک کن بسیار کوتاه می شود . به تازگی سیستم هوشمند کنترل برج خنک کننده طراحی و پیاده شده است. این سیستم ضمن حفظ و ارتقا عملکرد انواع برج خنک کننده، در مصرف انرژی به طور قابل ملاحظه ای صرفه جویی می نماید که در مقابل هزینه اولیه آن کاملا اقتصادی است.

کنترل هوشمند برج خنک کننده بوسیله اینورترسیستم کنترل هوشمند متناسب با بار حرارتی وارد شده به برج خنک کننده، میزان فعالیت آن را کنترل و تعیین می نماید. در هنگام استارت، با راه اندازی نرم و پله ای و بی صدای مجموعه موتور و فن، ضمن جلوگیری از آمپرکشی زیاد و وارد آمدن فشار بیش از حد به موتور در لحظه راه اندازی، تنش های مکانیکی سیستم موتور و فن را به حداقل می رساند و از تخریب و آسیب آن ها جلوگیری می نماید

کنترل هوشمند برج خنک کننده موجب استهلاک کم سیستم متحرک برج خنک کننده و عمر بالای آن می شود.•سیستم کنترل هوشمند برج خنک کننده بر اساس دمای آب خروجی از برج خنک کننده میزان دور پروانه را تغییر می دهد. در اوقاتی از روز، ماه یا فصل که دمای هوا پایین تر است و نیاز نیست برج خنک کننده با حداکثر دور کار کند با کاهش میزان دور پروانه ضمن کاهش مصرف برق و همچنین کاهش تبخیر و پرتاب آب موجب صرفه جویی می گردد.

•سیستم کنترل هوشمند برج خنک کننده این مزیت را دارد که با تنظیم یک دمای مشخص می توان دمای سیستم را بروی دمای مشخص ثابت نگه داشت، این ویژگی در صنایع حساس به تغییرات دما بسیار مطلوب می باشد. در روش های قدیمی از ترموستات استفاده می شد که الکتروموتور را دائما خاموش و روشن می کرد و استهلاک آن را به شدت افزایش می داد ولی با سیستم کنترل هوشمند در حین کار نیز ضمن کنترل دائم دمای سیال خروجی از برج، مقدار دور موتور را کنترل می نماید و بدون قطع و وصل کردن دمای خروجی از برج خنک کننده ثابت می ماند.

•حتی در زمانی که موتور و فن در حداکثر دور می باشند، با اندازه گیری دائم مقدار گشتاور مکانیکی، به طور لحظه ای و با کم و زیاد نمودن متناوب توان ورودی و استفاده از اینرسی دورانی مجموعه فن و موتور، مقدار مصرف انرژی راکاهش می دهد.

•محافظت از موتور در مقابل نوسانات برق، اتصالی و نامتقارن بودن فاز های ورودی و همچنین عدم احتیاج به کنترل فاز از دیگر مزایای این سیستم می باشد.

•در هنگام استفاده از این سیستم میزان سر و صدای برج کاهش می یابد و طول عمر مجموعه فن و موتور بسیار افزایش می یابد.

•حذف مشکل تسمه پراندن برجها که ناشی از روشن و خاموش شدن فنها می باشد.

•عدم افت فشار گاز چیلرهای تراکمی در ابتدا و انتهای فصل.

•کم شدن خطر کریستال کردن در چیلرهای جذبی در ابتدا و انتهای فصل

کنترل فن برج خنک کنندهبرای صرفه جویی در مصرف انرژی،کنترل دقیق دمای خروجی و همچنین جلوگیری از وارد شدن شوک به موتور برج خنک کننده در هنگام روشن شدن، امکان نصب اینورتر برای کنترل دور فن محوری کولینگ تاور به صورت متغیر وجود دارد. سیگنال ورودی اینورتر از یک سنسور که در لوله خروجی آب نصب می شود به آن وارد می شود. برای اندازه گیری دقیق دمای آب لازم است که سنسور درون یک غلاف روی لوله آب خروجی از برج خنک کننده قرار گیرد. با افزایش دما از سطح نقطه حداقل فن به آرامی و بطور پیوسته شروع به کار کرده و با افزایش دما دور فن برج خنک

کننده نیز به تبع آن افزایش خواهد یافت.با رسیدن دما به مقدار حداکثر ،دور فن محوری برج خنک کننده نیز توسط اینورتر به بالاترین مقدار خواهد رسید.در مواقعی که دمای آب زیر مقدار حداقل باشد،فن محوری کولینگ تاور خاموش خواهد شد. با استفاده از این وسیله امکان کنترل دور فن به کمک پی ال اس نیز وجود خواهد داشت نتایج تست شده در یک نیروگاه در ایران نشان می دهد که استفاده از سیستم درایو سرعت متغیر جهت کنترل سرعت الکتروموتورهای فن در برج خنک کننده، علاوه بر کاهش مصرف داخلی و افزایش بازده فرآیند تولید، مزایای قابل ملاحظه دیگری از قبیل: استفاده مفید از سوخت مصرفی و کاهش آلاینده های محیط زیست، افزایش عمر مفیداجزاء مکانیکی سیستم گردش هوا)بیرینگ ها، جعبه دنده و...(، جلوگیری از کاهش بار واحد جهت رفع عیب و کاهش هزینه های تولید و نگهداری را در پی خواهد داشت

| صرفه جویی در مصرف انرژی | کنترل دقیق و مستمر دمای آب خروجی |

| نیاز به انرژی الکتریکی کمتردر مقایسه با سیستمهای بدون کنترل دور | راه اندازی نرم و بدون صدای موتور(در هنگام افزایش و یا کاهش سرعت) |

| افزایش عمر الکترو موتور به جهت عدم قطع و وصل های پی در پی | قابلیت نصب به سیستمهای PLC(برنامه پذیری و مانیتورینگ در صورت نیاز و داشتن اتاق کنترل) |

| ثابت نگه داشتن دمای خروجی آب برج در هنگام تغییرات وضعیت آب و هوا | بی نیاز شدن به کنتاکتور، بی متال، کنترل فاز و غیره |

کنترل پمپ برج خنک کنندهاز مهمترین عوامل در کاهش مصرف برج خنک کن، کنترل شرایط دمایی محیط و سیال خنک شونده است. با استفاده از این روش، میزان دبی آب در جریان، با توجه به دمای سیال خنک شونده کاهش یا افزایش می یابد. به این صورت، در بازه های زمانی که دمای هوای محیط و در نتیجه دمای مرطوب یا همان وت بالب Wet Bulb) ( کم می شود مانند عصر و شب و نیز در فصولی از سال که دمای محیط کاهش کلی دارد مانند پاییز و زمستان، دبی آب مصرفی نیز کاسته می شود. تغییرات دمای متوسط هوا در ساعات شبانه روز و ماههای سال در تصاویر ذیل نمایش داده شده است.

این نکته تاثیر بسزایی درکم شدن میانگین مصرف سالیانه آب دارد و در شرایط فعلی کشور که وضعیت آب در شرایط بحرانی می باشد، می تواند کمک بزرگی در حوزه بهینه سازی مصرف آب در صنایع باشد.

اجرای طرح های بهینه سازی و کاهش مصرف آب برج های خنک کن نیازمند هزینه های اولیه طراحی و شبیه سازی های سیالاتی است، لیکن این هزینه های اولیه چنین طرح هایی پس از مدتی با کاهش چشمگیر مصرف آب جبران خواهد شد.

مزیت استفاده از موتور فن اینورتردر فن کویل و هواساز صرفه جویی در انرژی و هزینه جاری

مزیت استفاده از موتور فن اینورتردر فن کویل و هواساز صرفه جویی در انرژی و هزینه جاری

زمانی که یک موتور دورمتغیر(اینورتر) در حالت کار با نصف توان است، به اندازه یک موتور دورثابت که با تمام توان در حال کار است، انرژی مصرف می کند. بنابراین اگر موتور فن اینورتر در بیشتر مدت زمان کاری خود در حالت نصف توان حداکثری نزدیک شود، صرفه جویی بسیار زیادی در مصرف انرژی برق و هزینه ها صورت خواهد گرفت.

کنترل بهتر دما

موتور فن های دور ثابت تک حالته فقط دو گزینه خاموش یا کارکرد تمام بار دارند و نوع دو حالته آن علاوه بر این دو گزینه ، یک گزینه دور حداقل نیز دارد و رسیدن به دمای دقیق کمی دشوار و زمان بر خواهد بود ولی در موتور اینورتر ، دمای محیط داخل با دقت زیاد (تا 0٫1 درجه سانتی گراد اختلاف)و به سرعت به دمای مورد نظر می رسد.

سطح صدای کمتر و یکنواخت

اگر سیستم تهویه مطبوع شما مجهز به موتورهای دور ثابت استاندارد دو حالته باشد، با تغییر ناگهانی دور از حالت حداقل به حداکثر ، تجربه ناخوشایندی را در افزایش ناگهانی صدای فن ها حس خواهید کرد که در برخی مواقع برای کاهش صدا مجبور به کاهش ظرفیت کاری آن خواهید شد ولی در نوع اینورتر همزمان با تغییر پیوسته دور موتور ، سطح صدا نیز به طور پیوسته و یکنواخت تغییر کرده و صدای پله ای افزایش دور حس نخواهد شد.افزایش کیفیت هوای ورودی به محیطدر نوع دور ثابت وقتی که هوا به صورت حداکثری وارد محیط می شود (حالت تمام بار)حجم هوای بسیار زیادی از فیلترها عبور کرده و وارد محیط می شود (در اکثر مواقع بیش از حد مورد نیاز) ولی در نوع اینورتر متناسب با نیاز ، حجم هوا توسط فن دمیده شده و فیلتر توانایی فیلتر نمودن بهتر را دارد (به خاطر کاهش حجم هوای عبوری نسبت به حالت حداکثری) و تعداد دفعات تعویض فیلتر نیز کاهش می یابد.

چیلر جذبی

برنامه کارکرد چیلر شامل پروسه های راه اندازی، کارکرد و خاموش شدن چیلر می باشد. می توان گفت کنترل پروسه کارکرد چیلر جذبی شامل کنترل دمای آب چیلر، دمای آب برج خنک کننده، گازهای غیر قابل تقطیر، کنترل و رفع کریستال، دمای ژنراتور و اواپراتور است.

در طول کارکرد، چیلر مدام دمای آب چیلد را کنترل می کند تا از دمای تنظیم شده پایین تر نیاید. با تغییرات بار، کنترل نیز پیچیده تر می گردد. با افزایش بار سرمایی نیاز به گرمای بیشتر در ژنراتور و جریان سولوشن وجود دارد. فاکتور دیگری را که بایستی درنظر گرفت گازهای غیر قابل تقطیر، حالت تشکیل کریستال و شرایط غیر طبیعی برای دستگاه است.

پمپ سولوشن یا محلول را می توان با اینورتر کنترل کرد و در چیلرهای جدید معمولا دارای قابلیت تغییر دور با استفاده از درایو تغییر فرکانس هستند تا بتوانند کنترل بهتری بر میزان سطح و مقدار و غلظت سلوشن در قسمتهای مختلف داشته باشند.